中小規模の食品工場の場合には、50人未満であればHACCPの考え方を取り入れた衛生管理で十分ではあるのですが、流通する顧客などによっては人数では割り切れない「責任」が発生してきます。そういったときに、HACCPに基づく衛生管理を実践することが好ましいです。その理由の考察から、HACCPの基本となる危害分析までの流れをおさらいしましょう。

客先によって変える衛生管理とは?

同じお弁当工場があったとします。もし一方の工場は自社が運営する惣菜店への納品で店舗も2~3店舗で顧客は一般消費者。もう一方の工場は病院が顧客で消費者は後期高齢者や何らかの疾患を抱えた人です。その時に求められる衛生管理は果たして同じでよいといえるでしょうか?

リスクを低減・除去するHACCP

HACCPとは危害分析(HA:Hazard Analysis)と重要管理点(CCP:Critical Control Point)を見つけることが核になります。

HAとは食中毒やけがの要因になりそうなことを発見し、CCPを決定してその危害を提言・除去させることがHACCPによる工程管理の基本です。

食品工場の経営において最も打撃が大きいのは「食中毒事故」を引き起こした時です。事故が起こると広範囲に及ぶことがあり、その被害は1社で抱えるには限界がある大きさです。そういうことが起こらないように未然に防ぐことができるのがHACCPであり、食品工場経営の基本です。

なぜ客先で変えるのか?

話を冒頭に戻しましょう。そういったHACCPですが、この事例の時になぜHACCPの考え方を取り入れた衛生管理ではいけないのでしょうか?もともとのこの管理手法を考えてみましょう。これは、小規模な施設向けに「一般的にこういった管理をしておけば問題ないだろう」という所を業界団体が作った手引書に基づいて策定されたものでした。

すると、ある意味広くどこの事業者でも簡単にHACCPを導入するという意味では優れているのですが、先ほどの病院を相手にしているようなお弁当店では十分と言えるでしょうか?

相手は高齢者や疾患を抱える人です。ちょっとしたことでもしかしたら食中毒やけがをしてしまうかもしれません。

例えば、病院との間で「鮭の切り身からは骨をすべて抜くように」と言われた場合は、咀嚼の力が弱い患者が食べて、喉に骨が刺さって呼吸に影響を出さないためです。通常のHACCPでは魚の骨を硬質異物として、その危害を除去低減するCCPを設けませんが、この場合はしっかりとやらなくてはいけませんね。

もし、これを手引書通りにやっていたら、温度帯で提供品を分けるなどの「微生物制御」に力点を置いた管理となってしまい、十分な対応とは言えません。そういった意味で、ご自身の工場が「誰の、何のための」食事を提供する施設なのかをよく考えたうえで、HACCPに基づいた衛生管理をするか否かを決めるべきです。

工場HACCPの進め方は?

HACCPには12手順7原則というのがあることは皆さんもよくご存じですね。それに則って分析を進めていくことで、危害を低減・除去した食品が流通できます。

12手順解説

ではHACCPの12手順を順を追ってみていきましょう。

| 危害要因分析のための準備段階 | |

| 手順 | 内容 |

| 手順1 | HACCPチームの編成 |

| 手順2 | 製品説明書の作成 |

| 手順3 | 意図とする用途及び対象となる消費者の確認 |

| 手順4 | 製造工程一覧図(フローダイヤグラム)の作成 |

| 手順5 | 製造工程一覧図(フローダイヤグラム)の確認 |

| 危害要因分析 | |

| 手順 | 内容 |

| 手順6(原則1) | 危害要因(ハザード)分析の実施 |

| 手順7(原則2) | 重要管理点(CCP)を決める |

| 手順8(原則3) | 管理基準を設定する |

| 手順9(原則4) | モニタリング方法を設定する |

| 手順10(原則5) | 改善措置を設定する |

| 手順11(原則6) | 検証方法を設定する |

| 手順12(原則7) | 記録と保存方法を設定する |

危害要因分析のための準備段階

HA~CCPの決定に至るまでの前段階です。これができていないと、HACCPを実行するにあたってのリソース不足や考え方にもれや偏りが出てしまい、しっかりとした工程管理ができない恐れがあります。

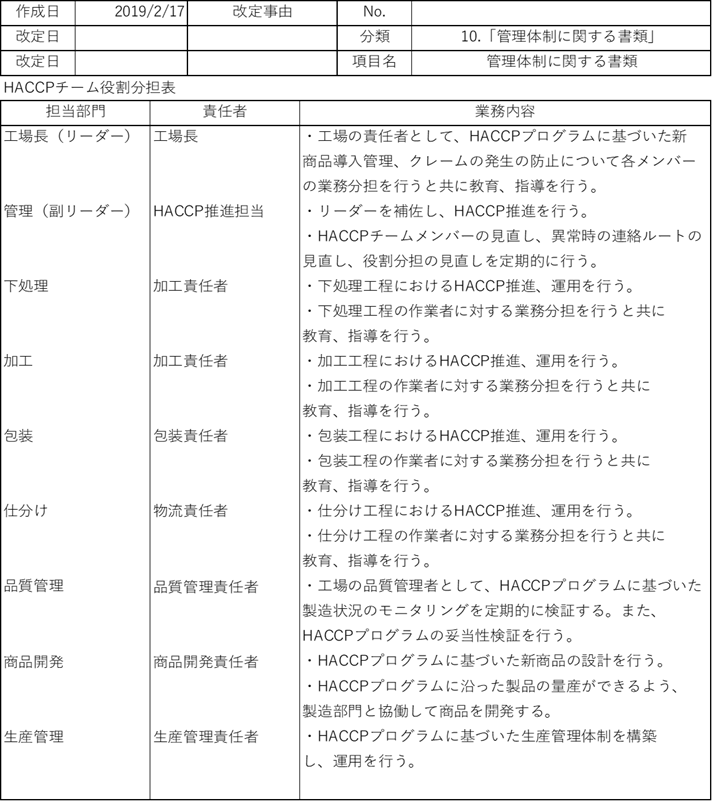

手順1:HACCPチームの編成

HACCPを実行する上での役割分担を決めます。事例のような職務分掌表形式でもいいですし、組織図としてまとめてもよいでしょう。この時大事なのはそれぞれの持ち場は誰がリーダーかを決めることです。

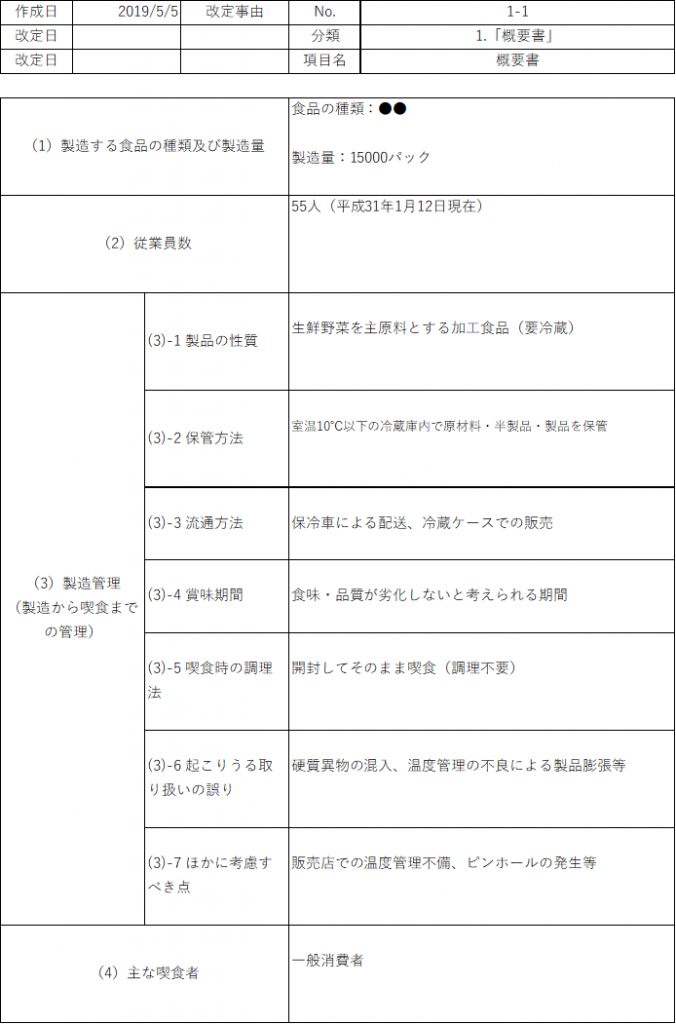

手順2:製品説明書の作成

手順3:意図とする用途及び対象となる消費者の確認

冒頭の事例のように、消費者が誰かによってその管理手法は大きく異なります。よって、ここで誰に、どんな食品を提供するのかを説明します。

手順4:製造工程一覧図(フローダイヤグラム)の作成

手順5:製造工程一覧図(フローダイヤグラム)の確認

いわゆる製造工程書です。全商品に対して作ってもいいですが、作業が膨大になるため、例えば同じ工程や同じ性質の製品でグループごとに作ってしまってもいいでしょう。

また、デスクで作ったフローは実際の工程とは違うかもしれません。必ず現場に入って確認をすることが大事です。

危害要因分析

ここからが大事なところです。危害分析からCCPの決定をしていきます。

手順6:危害要因(ハザード)分析の実施

手順7:重要管理点(CCP)を決める

各工程の潜在的な危害要因をフローや現場の状況を確認しながら洗い出します。その時に大事なことはハザードを「生物的」「化学的」「物理的」の3つの観点で分析することです。

以下は典型的なものをまとめたものですので参考にしてください。

・生物的危害:O-157、黄色ブドウ球菌、カンピロバクター、ノロウイルス、アニサキスなど

・化学的危害:洗剤、殺菌剤、殺虫剤、残留農薬など

・物理的危害:金属、ガラス、石、硬質プラスチックなど

これを次のような表にまとめていきます。

| 危害要因分析表 | |||||

| (1) | (2) | (3) | (4) | (5) | (6) |

| 原材料/工程 | この原材料/工程に関連があると考 えられる潜在的なハザードをすべて 記載する | この工程で侵入、 増大、除去される 潜在的なハザード は重要か? | (3)欄の決定を下した根拠を記す | (3)欄で重要と認められたハザードを予防、除去、低 減するために適用できる管理手段は何か? | この工程はCCP か?(Yes/No) |

| 生物: 化学: 物理: |

|||||

| 生物: 化学: 物理: |

|||||

| 生物: 化学: 物理: |

|||||

手順9:管理基準を設定する

手順10:モニタリング方法を決める

危害が分析できて、CCPが決定したらこの管理基準(どういった温度や時間、pHなど)でその危害を制御したらいいか?どのようにしてその基準となる数字を計測するか?という観点で決めていきます。以下は事例です。

| CCP工程 | 管理基準 |

| 加熱殺菌 | 殺菌温度95℃達温後、30秒以上保持すること |

| 金属検出機 | SUS:2.5mmφ以上、Fe:1.5mmφ以上の硬質異 物を含まないこと |

| CCP工程 | 改善措置 |

| 加熱殺菌 | ・工程担当者は製品を区分け、部門長に報告する ・部門長はライン担当者に原因究明を指示し、復旧させる ・復旧後、正常に加熱殺菌の温度、時間が確保できることを確認する ・部門長は逸脱した製品の措置をライン担当者に指示する |

| 金属検出機 | ・工程担当者は製品を区分け、部門長に報告する ・部門長はライン担当者に原因究明を指示し、復旧させる ・部門長は復旧後、正常にテストピースが検出されることを確認する ・部門長は逸脱した製品の措置をライン担当者に指示する |

手順11:検証方法を設定する

これは計測機器が狂ったりしていないかをどのようにして調査するかという手順です。理由は、せっかく計測手順を決めても、その景気が間違っていては全く意味がないからですね。

手順12:記録と保存方法を設定する

これらHACCPに関する記録や一般衛生に関する記録をしっかりと取っておくことがあとで見返す機会の時に重要です。

まずはどの程度自分の工場ができているか確かめてみよう

一般的な工場では、この12手順すべてができていないということではありません。しかし、どこまでできていて具体的にご自分の工場は何ができていないのかは知っておくべきですね。

実際にHACCP計画に入る前に、NTT東日本と共同で「HACCP診断ツール」を作りましたので、ぜひ試してみてください。

こういったフォーマットは自分で作るのは面倒だな・・・

という方向けに、PDFで最低限必要な書類を準備してありますので、下記フォーマットに必要事項を入力してダウンロードしてください。

HACCP導入はプロにご相談を

HACCP導入に関してお悩みのことがありましたら、HACCPコーディネーターやJFS-A/B(E/Lセクター)監査員資格も持つ中小企業診断士がいるはじまりビジネスパートナーズへお気軽にご相談ください。HACCPだけでなく、経営全般にかかわるご相談もお受けできるのが特徴です。

さらに、HACCPの導入を簡略化できる、IT関連・IoT関連の機器は各種補助金が活用できるかもしれません。特設ページをご覧ください。